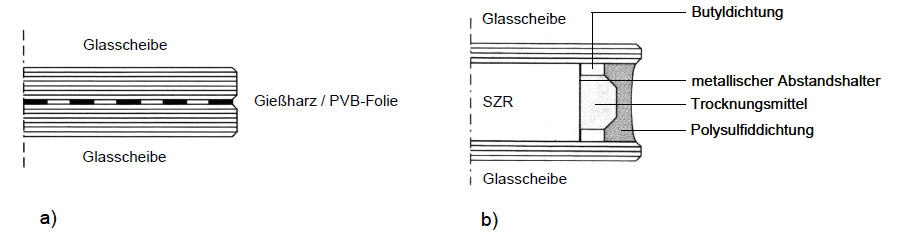

Verbundglas ist ein Laminat aus zwei oder mehreren Glasschichten, die mit einem Reaktionsharz (VG) oder mit einer elastischen, reißfesten Hochpolymerfolie (VSG), meist Poly-Vinyl-Butyral (PVB), miteinander verbunden sind. Während sich VG durch die 1 bis 4 mm dicke Harzschicht für Spezialanwendungen, wie z.B. innenliegende Solarzellen eignet, besitzt das durch ein Walzverfahren mit anschließendem Pressen (14 bar, T = 140°C) hergestellte VSG wegen dem 0,38 bis 2,28 mm dicken PVB-Folien-Laminat besonders bei Floatgläsern und TVG eine gute Resttragfähigkeit. Die Splitter verzahnen sich und bleiben an der Folie haften. Hierbei überlagern sich die Rissbilder der einzelnen Glasschichten so, dass meist kein Riss über dem anderen liegt. Je größer die Bruchstücken sind, desto günstiger wirkt sich dieser Verzahnungszustand aus und desto geringer ist die Wahrscheinlichkeit, dass die bereits gebrochene VSG-Scheibe vom Rahmen abrutscht. Daher sind große Bruchstücken bei VSG günstig für die Resttragfähigkeit.

Bei gleichen Glasdicken nimmt mit zunehmender Foliendicke die Biegefestigkeit etwas ab, dagegen erhöht sich die Schlagarbeit. Offensichtlich nimmt die elastische Folie einen Teil der Schlagenergie auf [12, S. 50]. Mit steigender Temperatur und steigender Lastdauer nimmt der Schubverbund und damit die Biegefestigkeit von VSG ab. Bei VG sind die Eigenschaften des jeweiligen Gießharzes zu berücksichtigen. Die Anforderungen an VG/VSG sind in der Norm DIN ISO 12543, Teil 1 bis 6 geregelt [13].

Mehrscheiben-Isolierglas (MIG)

Mehrscheiben-Isolierglas, oft nur Isolierglas genannt, ist eine Verglasungseinheit aus mindestens 2 Gläsern, die durch einen meist mit Edelgas (z.B. Argon) gefüllten Scheibenzwischenraum (SZR, i.d.R. 8 bis 16 mm) getrennt und nur durch einen Randverbund miteinander verbunden sind. Dieser Randverbund ist mit Trocknungsmittel befüllt (i.d.R. Aluminiumsilicat, Zeolit) (siehe Abb. 4 b). MIG wird zur Wärme- und Schalldämmung, aber auch zum Sonnenschutz eingesetzt.

Die Bezeichnung Wärmeschutzglas ist gerechtfertigt, wenn mindestens eine Glasscheibe zum SZR hin eine zusätzliche Beschichtung mit reflektierenden Metallen (hauptsächlich Gold, Silber, Kupfer) besitzt. Hierdurch wird der Wärmestrahlungsanteil verringert [1, Abschnitt 2.3.7 u. 3.4]. Auf Metalloxid-Beschichtungen beruhen auch Sonnenschutzgläser, weswegen eine Kombination aus Wärme- und Sonnenschutz üblich ist.

Schallschutzgläser zeichnen sich im Wesentlichen durch unterschiedliche Glasdicken zwischen Innen- und Außenscheibe aus. Ein hohes Flächengewicht, VG mit weichen Gießharzen oder spezielle Gase im SZR wirken hierbei unterstützend. Als Besonderheiten bei der Berechnung sind Klimalasten und der Kopplungseffekt zwischen Innen- und Außenscheibe zu nennen. Die Anforderungen an MIG sind in DIN EN 1279, Teil 1 bis 6, geregelt [14].

Quellenverzeichnis

[1] WÖRNER, J.-D.; SCHNEIDER, J.; FINK, A.: Glasbau – Grundlagen, Berechnung, Konstruktion. Berlin, Heidelberg: Springer-Verlag, 2001

[2] PEEKEN, H.: Bruchfestigkeitsuntersuchungen an quadratischen Floatgläsern der Kantenlänge 1000 mm nach der Doppelringmethode mit überlagertem Gasdruck. Bericht Nr. 10-82, Aachen: Institut für Maschinenelemente und Maschinengestaltung der RWTH Aachen, 1982

[3] MELLMANN, G.; MAULTZSCH, M.: Untersuchung zur Ermittlung der Biegefestigkeit von Flach glas für bauliche Anlagen. BAM-Forschungsbericht 161, Berlin: Bundesanstalt für Materialforschung und -prüfung (BAM), 1989

[4] DIN DEUTSCHES INSTITUT FÜR NORMUNG E.V.: DIN EN 14178-1: Glas im Bauwesen – Basiserzeugnis aus Erdalkali-Silicatglas – Teil 1: Floatglas, Berlin: Beuth Verlag GmbH, 2005

[5] SEDLACEK, G.; BLANK, K.; LAUFS, W.; GÜSGEN, J.: Glas im Konstruktiven Ingenieurbau. Berlin: Ernst & Sohn, 1999

[6] AMERICAN SOCIETY FOR TESTING AND MATERIALS: C 1048–04: Standard Specification for Heat-Treated Flat Glass – Kind HS, kind FT Coated and Uncoated Glass. West Conshohocken: ASTM International, 2004

[7] WAGNER, R.: Nickelsulfid-Einschlüsse in Glas. Glastechnische Berichte, Nr. 11 (1977), S. 296 ff.

[8] DIN DEUTSCHES INSTITUT FÜR NORMUNG E.V.: DIN EN 12150: Glas im Bauwesen – Thermisch vorgespanntes Kalknatron-Einscheiben-Sicherheitsglas. – Teil 1: Definition und Beschreibung. – Teil 2: Konformitätsbewertung/Produktnorm. Berlin: Beuth Verlag GmbH, 2000/ 2005

[9] MEYER, DANIEL: Häute aus Stahl und Glas. tec21 (2002) Heft 12, S. 7-14

[10] DIN DEUTSCHES INSTITUT FÜR NORMUNG E.V.: DIN EN 1863: Glas im Bauwesen – Teilvorgespanntes Kalknatronglas. – Teil 1: Definition und Beschreibung. – Teil 2: Konformitätsbewertung/Produktnorm. Berlin: Beuth Verlag GmbH, 2000/ 2005

[11] DIBt: Allgemeine bauaufsichtliche Zulassung Z-70.3-55. 10829 Berlin, Kolonnenstraße 30 L, 3. Juni 2002

[12] PETZOLD, A.; MARUSCH, H.; SCHRAMM, B.: Der Baustoff Glas. 3. Auflage, Berlin: Verlag für Bauwesen, 1990

[13] DIN DEUTSCHES INSTITUT FÜR NORMUNG E.V.: DIN ISO 12543 Glas im Bauwesen – Verbundglas und Verbund-Sicherheitsglas. – Teil 1: Definitionen und Beschreibung von Bestandteilen (1998), Teil 2: Verbund-Sicherheitsglas (2006), Teil 3: Verbundglas (1998), Teil 4: Verfahren zur Prüfung der Beständigkeit, Teil 5: Maße und Kantenbearbeitung, Teil 6: Aussehen. Berlin: Beuth Verlag GmbH, 1998-2006

[14] DIN DEUTSCHES INSTITUT FÜR NORMUNG E.V.: DIN EN 1279-1: Glas im Bauwesen – Mehrscheiben-Isolierglas. – Teil 1: Allgemeines, Maßtoleranzen und Vorschriften für die Systembeschreibung (2004), Teil 2: Langzeitprüfverfahren und Anforderungen bezüglich Feuchtig keitsaufnahme (2003), Teil 3: Langzeitprüfverfahren und Anforderungen bezüglich Gasverlustrate und Grenzabweichungen für die Gaskonzentrationen (2003), Teil 4: Verfahren zur Prüfung der physikalischen Eigenschaften des Randverbundes (2002), Teil 5: Konformitätsbewertung (2005), Teil 6: Werkseigene Produktionskontrolle und Auditprüfungen (2002), Berlin: Beuth Verlag GmbH, 2002

[15] DIN DEUTSCHES INSTITUT FÜR NORMUNG E.V.: DIN 1249-10: Flachglas im Bauwesen – Chemische und physikalische Eigenschaften. Berlin: Beuth Verlag GmbH, 1990

[16] DIN DEUTSCHES INSTITUT FÜR NORMUNG E.V.: DIN EN 572-1: Glas im Bauwesen – Basiserzeugnisse aus Kalk-Natrons – Teil 1: Definitionen und allgemeine physikalische und mechanische Eigenschaften. Berlin: Beuth Verlag GmbH, 2004

[17] DIN DEUTSCHES INSTITUT FÜR NORMUNG E.V.: DIN 1288: Bestimmung der Biegefestigkeit von Glas. Teil 1: Grundlagen. Teil 2: Doppelring-Biegeversuch an plattenförmigen Proben mit großen Prüfflächen. Teil 3: Prüfung von Proben bei zweiseitiger Auflagerung (Vierschneiden-Verfahren). Teil 4: Prüfung von Profilbauglas. Teil 5: Doppelring-Biegeversuch an plattenförmigen Proben mit kleinen Prüfflächen. Berlin: Beuth Verlag GmbH, 2000

Autor

Thomas Gröschke

M.Sc., Dipl.-Ing. (TU, FH)

TG@tragwerk-ingenieure.de

TragWerk Software

Döking + Purtak Partnerschaft

Artikel “Ausgewählte Flachglasprodukte” [ 686.56 KB ]